重機などの機械にはたくさんのボルトやナットが使用されています。

「重機のボルトなんて、ただのネジでしょ?」そう思っていませんか?その軽視が、トラックのタイヤ脱落事故のような重大事故(死亡事故含む)につながる唯一の原因です。

ボルトの点検を怠ると、ボルトの緩みや破断によって、機械の部品が落下したり飛んでいったりする可能性があるからです。

私は大手重機メーカーで20年間油圧ショベルの設計に従事してきた経験を持つ専門家です。

ボルトは安全と経済性を両立させるための『機械の命綱』です。この記事では、プロが実践するボルトの重要性、確実な点検方法、そして締付け時に避けられない「3つの落とし穴」を徹底解説します。

この記事を読むことで、ボルトの重要性と正しい点検方法を理解し、思わぬ事故を防ぐことができます。

ボルトは一見地味な部品ですが、安全と経済性を左右する重要な役割を果たしています。定期的な点検を怠らないようにしましょう。

ボルトの重要性

なぜボルトは「機械の急所」なのか?

●重要な部位にも使用されている

空飛ぶタイヤという映画をご存知でしょうか?この映画は、大型トラックのタイヤが外れて歩行中の親子の命を奪ってしまった事故を題材にしたものです。あの事故ではボルトが原因ではありませんでしたが、もしボルトが緩んでいた場合、同様の事故も起きうるのです。

他にもエンジンを支持する部位にもボルトは使用されています。エンジンが脱落したら大変ですよね。。

このように、ボルトはエンジンや車輪など、重要な部位の結合に使用されています。なぜそのような重要な部位にボルトが使われているのでしょうか?

溶接ではなく「ボルト締結」を選ぶ3つの設計理由

●点検、修理、ひずみ、利便さ

- エンジンや重要部品の「分解点検」を可能にする

- 溶接熱による「歪み」を発生させない

- 大型部品の「製作と組み付け」を容易にする

ボルトで結合された部品は、定期的に分解点検する必要があります。溶接で接合された部品は分解が難しいため、点検が疎かになりがちです。

溶接は熱によって金属を融かして接合するため、熱歪が発生しやすいという問題があります。ボルト締結であれば、熱歪を発生させずに接合することができます。

ボルト点検の重要性

ボルトは、異なる物同士を締め付けることでくっつけています。ボルトが緩むとその締め付けは弱くなり、くっついていた物が動き出します。すると、ボルトはその力をボルトの断面で受けることとなり、早期破断に至ります。

ボルトが破断したらどうなるか、想像できますよね。ボルトで押さえつけていた物は落下したり飛んで行ったりする可能性があります。

ボルトの緩みは「時限爆弾」!事故を防ぐデータと事例

●統計データ、エビデンス

全日本トラック協会が発表しているデータによると、大型トラックの脱落事故は年々増加しており、そのほとんどがボルトの緩みが原因であるそうです。タイヤ交換から2か月で8割もの脱落が発生しており、タイヤ交換の半数はユーザー自らによる作業のようです。

重機でもボルトの事故があります👇

たかがボルトと思われがちですが、トラックのタイヤの脱落事故おいては死亡事故にまで至ってしまっています。

プロが使い分ける!確実な「点検方法4選」とその役割

【最確実】トルクレンチ: メーカー指定の締付け力を直接確認する唯一の方法

●点検方法はさまざま

ボルトの点検方法はさまざまあります。

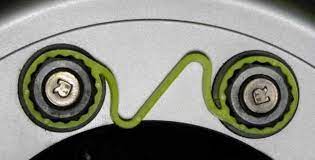

- 【日常点検】合いマーク/目視: 大きな緩みがないかの簡易チェック(参考程度)

- 【熟練者向け】点検ハンマー: 音と振動で締付け力の低下を判断

- 【回転検知】ホイールナットマーカー: 回転による緩みのみを視覚的に確認

- 【最確実】トルクレンチ: メーカー指定の締付け力を直接確認する唯一の方法

目視点検、合いマークは一番簡易的に実施できる方法ですが、人間の目での確認ですのでミクロ単位での確認は難しいです。

あくまでも大きく緩んでないかという参考程度という認識が良いでしょう。

点検ハンマーについては音や振動によりボルトの締付け力が低下してないかを確認する方法ですが、こちらも人間の感覚に頼るところが大きく、またある程度熟練の方でないと難しいかもしれません。

ホイールナットマーカーは使用できる部位が限定されるのと、ボルトが回転することによる緩みしか確認できません。

ですのでこちらも合いマーク同様に大きく緩んでないかという参考程度という認識が良いでしょう。

トルクレンチはメーカーにより指定された締付けトルクにて再度締め付けることにより、ボルトの締付け力を直接確認できるのでこの中では一番確実な方法と思います。

但し、すべての部位で実施するとなるとかなりの労力を必要とすることが難点です。

ボルトの点検は、取扱説明書に記載されている点検部位を指定時間を目安に行いましょう。日常点検については合いマークやホイールナットマーカーが便利かもしれませんが、定期点検時にはトルクレンチによる確認がベストでしょう。また、一度取り外したボルトは再利用しないのが安全です。

ボルトの初期なじみ

【締付け鉄則1】必ず発生する現象:「初期なじみ」を理解し、「増し締め」を怠るな

●初期なじみ

ボルトには「初期なじみ」という現象があります。

規定のトルクで締め付けても、一定時間動作させるとなじみ分締め付け力が低下するのです。

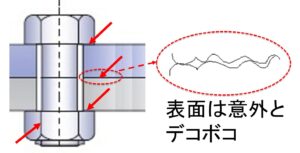

ボルトというのはボルトの締付けることにより発生する摩擦力によって部品を固定しています。よって、初期なじみにより締付け力が低下すると部品を固定しておくための摩擦力が低下してしまいます。初期なじみはネジ部分や、ボルトやナットと締め付け対象物の接触面でも発生します。

鉄の表面というのは意外に凸凹しています。

ボルトを締め付けた時にも凸凹が潰れますが、その後機械を動かし外力が加わることで更に凸凹が馴染んでいくことがあり、これを初期なじみと言っています。

ですのでボルトを締め付け後、一定時間動かしたあとに増し締めをする事が重要です。

これによりボルトは当初の締付け力を取り戻します。

締付け時の注意点

【締付けタブー1】接触面のサビ・異物: 期待通りの締付け力が得られない

●期待通りの締付け力が得られない

ボルトやナットを取り付ける際には接触面を綺麗にしておくことが大切です。ねじとねじが噛合う部分、ボルトの座面やナットの座面と被締付け物の接触部分などです。

錆びや異物などが無いように除去し清掃します。

これは前項の初期なじみでも申し上げたとおり、締付け力に影響するためです。

同じトルクで締め付けても発揮できる締付け力には違いが出てしまいますので、こちらも注意しましょう。

【締付けタブー2】油の塗りすぎ: 想定外の力でボルトが「伸びる・折れる」(メーカー指定がない限り乾式で)

●想定以上の締付け力が生じる

先に伝えた接触面は綺麗にしましょうという話とは反対に、ねじとねじが噛合う部分、ボルトの座面やナットの座面と被締付け物の接触部分などに油がついてしまったままで締め付けた場合には想定以上の締付け力が発生してしまいます。

想定以上の締付け力が発生しているとボルトが本来耐えることのできる荷重を超えてしまう場合もあり、変形や折損につながります。

メーカーの指定するトルクでボルトに発生する締付け力は、接触部分の潤滑条件を考慮したうえで規定していますので、メーカーが潤滑剤系の塗布を特筆していない限りは乾いた状態で締め付けるのが良いでしょう。

【締付けタブー3】力任せな締め過ぎ: ボルトの永久変形や被締付け物の「座面凹み」を招く

●折れたり変形したりする

ボルトをめちゃくちゃな力で締めれば良いというわけではありません。過剰な締め付けはボルトや締め付け対象物にダメージを与えてしまう可能性があります。

- ボルトが伸びる: 想定以上の締付け力によりボルトが伸びて永久変形してしまうかもしれませんし、最悪折損します。また、締めた時は大丈夫でも機械を動かした時に外力が加わった時にボルトが折損する可能性があります。

- 被締付け物が凹む: 締め付けられる側の部材の材質などにもよりますが、基本はボルトよりも柔らかいことが大半です。被締付け物側が凹むと初期なじみの様に今後変形が進行する可能性があります。

良かれと思って締め付けたことが結果的にボルトの緩みや折損の原因になってしまうので注意しましょう。

まとめ

ボルトは機械の『生命線』であり、同時に『最大のウィークポイント』でもあります。今日から『たかがボルト』という意識を捨ててください。 ボルトの点検は、専門知識や工具が必要となる場合があります。自身で点検するのが難しい場合は、整備士に依頼しましょう。

日常点検では合いマークや目視を欠かさず行い、取扱説明書の指定時間を目安に、必ずトルクレンチによるプロの点検を受けましょう。この知識が、あなたの現場の安全と経済的な機械運用に直結します。

ボルトは地味な部品ですが、安全運転と経済的な機械使用に欠かせない重要な役割を果たしています。ボルトの重要性と点検方法について、もっと詳しく知りたい方は、お気軽にお問い合わせください。

本ブログでは重機の代表格である油圧ショベルの基本的な仕組みについて詳しく掲載しているので興味があればご覧になってください↓↓↓

コメント